Hinter dem ersten 3D-Laser gedruckten Titan-Bauteil an Bord der A350 XWB steht das LZN, ein Unternehmen der TUHH

Die revolutionäre Entwicklung ist für den Innovationspreis 2014 nominiert

19.12.2013

Die Idee ist revolutionär. Mit dem ersten 3D-Laser gedruckten (3D-Printing) Titan-Bauteil an Bord des A350 XWB läutet Airbus das Zeitalter bionischer Flugzeugbauten ein. Sie folgen den Gestaltungsprinzipien der Natur, führen zu einer Reduktion von Gewicht und Volumen und gelten dennoch als extrem leicht und belastbar. Mit dieser Entwicklung zählt die Airbus Operations GmbH aktuell zu den Finalisten, die in der Rubrik Großunternehmen für den renommierten Innovationspreis 2014 der Deutschen Wirtschaft nominiert sind.

Unmittelbar beteiligt an dem Erfolg sind kluge Köpfe aus der Laser Zentrum Nord GmbH /LZN , einem der Technischen Universität Hamburg zugeordneten Unternehmen. Prof. Dr.-Ing. Claus Emmelmann ist Geschäftsführer des LZN. Auch leitet er das TUHH-Institut für Laser- und Anlagensystemtechnik (iLAS). "Seit sechs Jahren arbeiten LZN und Airbus zusammen. Wir verstehen uns als strategischer Partner an der Seite von Airbus", sagt Emmelmann und erklärt, dass der neue A350 XWB in Bereichen der bionischen Konstruktion die Handschrift des in Hamburg-Bergedorf ansässigen Laser Zentrums trägt. Auch Airbus schätzt die Partnerschaft: "Das LZN ist ein starker Partner bei der Entwicklung innovativer Leichtbaustrukturen für zukünftige Flugzeuggenerationen," sagt Dr.-Ing. Georg Mecke, Airbus Operations GmbH.

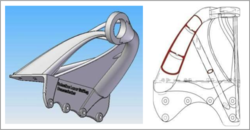

Für Airbus werden derzeit Halter für das 3D-Verfahren topologieoptimiert, d.h. in Gewicht und Volumen reduziert, entwickelt.Die für den Airbus konstruierten Bauteile haben zum Beispiel die Struktur eines Kornhalms. Muss doch der Halm der Getreidepflanze so stabil beschaffen sein, dass er die Last der Frucht auch trägt und nicht abknickt. Diese bionische Neukonstruktion der Halter, die eine Verbesserung von Form, Material und Beschaffenheit nach sich zieht, führt zu einer bis zu 80-prozentigen Gewichtsersparnis. Ebenso spart die verwendete Titanstruktur 50 Prozent des sonst üblichen Gewichts ein. Letztlich reduziert die leichtere Bauweise den Treibstoffverbrauch und senkt den CO2-Ausstoß. Das Unternehmen spart neben Ressourcen auch Wartungskosten.

"Die Halter fungieren als Verbindungselemente der Inneneinrichtung und der Sekundärstruktur des Flugzeugs. Sie befestigen direkt oder indirekt über Zugelemente Küchen-, Gepäckablage- oder sonstige Einrichtungselemente. Im Crash-Fall müssen sie bis zu 9 g Erdbeschleunigung mechanisch aufnehmen. Im A350 gibt es circa 15.000 zum großen Teil indirekte Halter. Der A380 benötigt nahezu die doppelte Anzahl. Durch die Gewichtseinsparung von bis zu 80 Prozent durch den 3D-Laserdruck liegen die Herstellkosten rund 90 Prozent unter dem gewichtsspezifischem Zielbudget von Airbus", sagt Emmelmann, der Maschinenbau mit der Fachrichtung Produktionstechnik studierte und zum Thema "Trennen von Keramik mit Laserstrahlung" promovierte.

Hergestellt werden im LZN Prototypen im 3D-Laserdruckverfahren nicht einzig für die Luftfahrfahrt sondern auch für die Automobilindustrie oder die Medizintechnik. Damit können Bauteile aus verschiedenen Materialien wie Metall oder Kunststoff dreidimensional ausgedruckt, beziehungsweise schichtweise auftraggeschweißt werden. Prof. Emmelmann ist überzeugt: "Das dreidimensionale Drucken mit dem Laser wird den Markt der Zukunft bestimmen." Aufgabe des LZN ist es, die Airbus-Techniker im Werk Hamburg bis 2016 so zu qualifizieren, dass sie die entsprechenden Teile zukünftig selbst produzieren, sprich dreidimensional drucken können.

Zudem überzeugt die werkzeuglose und additive (schichtweise aufbauende) Fertigung im 3D-Druck Verfahren mit dem Vorteil, dass weniger bis gar kein Abfall bei der Herstellung anfällt. Eine subtraktive (abtragende) Fertigung hingegen hinterlässt Abfall, der speziell beim Flugzeugbau problematisch werden kann; landen doch nur zehn Prozent des Titans, das zur Herstellung von Flugzeugteilen verbraucht wird, im Flugzeugteil. Der Rest ist Abfall. Er entsteht beim Fräsen, Bohren und Schleifen der Titanbauteile in Werkzeugmaschinen.

Der Innovationspreis der deutschen Wirtschaft 2014 wird am15. März 2014 im Rahmen einer festlichen Gala im Gesellschaftshaus des Frankfurter Palmengartens verliehen.

Die Auszeichnung steht unter der Schirmherrschaft des Bundesministeriums für Bildung und Forschung sowie des Bundesministeriums für Wirtschaft und Technologie. Der Preis wird jährlich anGroßunternehmen, Unternehmen mit innovativen Personalkonzepten, mittelständische Unternehmenund Start-up-Unternehmenverliehen. Zu den Finalisten in der Rubrik "Großunternehmen" gehören Airbus Operations GmbH,

Bayer MaterialScience AG, BMW AG und Voith Hydro Holding GmbH & Co. KG.

Weitere Informationen:

Prof. Dr.-Ing. Claus Emmelmann

Tel.: +49 40 428 78 34 55

E-Mail: c.emmelmann@lzn-hamburg.de

Text: Martina Brinkmann

See also: http://lzn-hamburg.de

TUHH - Public Relations Office

Sarah El Jobeili

E-Mail: pressestelle@tuhh.de